Wszyscy polegamy na stali węglowej (CS). Czy to w konstrukcjach, rurociągach, turbinach wiatrowych, platformach wiertniczych, czy budynkach. CS musi być mocna i bezpieczna, dlatego niezbędna jest dokładna i skuteczna kontrola konstrukcji ze stali węglowej pod kątem wad.

Stal węglowa jest wszędzie

Dlaczego? CS jest zazwyczaj łatwa w spawaniu, nie kosztuje zbyt wiele i jest niezwykle niezawodna. Stal węglową można podzielić na cztery główne kategorie: stal niskowęglowa (czasami nazywana stalą miękką – mild steel), stal o średniej zawartości węgla, stal wysokowęglowa i stal o ultra wysokiej zawartości węgla.

Stal niskowęglowa

Zazwyczaj niska CS ma zakres zawartości węgla 0,05-0,25%. Jest to jedna z największych grup CS. Może przyjmować wiele kształtów: od blach płaskich do belek konstrukcyjnych. W zależności od pożądanych właściwości stali miękkiej, można dodać lub zwiększyć inne elementy w stali. Na przykład przy CS (‘drawing-quality’) poziom węgla jest utrzymywany na niskim poziomie, a aluminium jest dodawane. Ten gatunek stali jest bardziej ciągliwy niż CS o jakości komercyjnej i nadaje się do produkcji części głęboko tłoczonych (kształtowanych) lub innych części wymagających znacznych deformacji.

W przypadku stali konstrukcyjnej, poziom węgla jest wyższy, a zawartość manganu zwiększona, aby poprawić głębokość hartowania i wytrzymałość stali. Ten gatunek CS jest używany do produkcji stalowych kształtów konstrukcyjnych, takich jak belki dwuteowe (I-beams).

Stal o średniej zawartości węgla

Zazwyczaj stal o średniej zawartości węgla ma zakres węgla 0,30–0,60%, a zakres zawartości manganu 0,06–1,65%. Ten gatunek jest mocniejszy niż stal niskowęglowa, ale jest trudniejszy do formowania, spawania i cięcia niż stal miękka. Stal o średniej zawartości węgla jest dość często utwardzana i hartowana za pomocą obróbki cieplnej. Ten gatunek równoważy ciągliwość i wytrzymałość oraz zapewnia dobrą odporność na zużycie. Medium CS stosuje się między innymi do dużych części, kucia i części samochodowych.

Stal o wysokiej zawartości węgla

Powszechnie nazywana węglową stalą narzędziową, gatunek ten ma zwykle zakres zawartości węgla wynoszący 0,70-2,50%. Stal ta jest bardzo trudna do cięcia, gięcia i spawania, a po obróbce cieplnej staje się bardzo twarda i krucha. Bardzo mocna, jest stosowana do sprężyn, mieczy i drutów o wysokiej wytrzymałości.

Stal o ultra wysokiej zawartości węgla

Ten gatunek CS ma zakres zawartości węgla wynoszący około 2,50-3,00%. Gatunek ten może być hartowany do bardzo wysokiej twardości i jest stosowany do specjalnych celów, takich jak noże nie-przemysłowe, osie i stemple.

Procesy prowadzące do defektów stali węglowej

Oczywiście, stal węglowa nie jest odporna na uszkodzenia. Są one zazwyczaj wynikiem jednego lub kilku z poniższych procesów:

Segregacja

W hutnictwie jest to proces, w którym jeden ze składników stopu lub roztworu stałego oddziela się w małych regionach w obrębie ciała stałego lub na powierzchni ciała stałego. Segregacja powoduje nieprawidłowości we właściwościach stali węglowej, zwykle niekorzystne dla jakości metalu, oraz strefy o obniżonej odporności na korozję w bezpośrednim sąsiedztwie segregacji.

Porowatość

Jest to definiowane jako puste przestrzenie na lub w materiale. Występuje często w odlewach. W przypadku metalu spoiny jest to zazwyczaj efekt uwięzienia w nim gazu. W odlewach, często porowatość jest główną przyczyną awarii powłoki, które przejawiają się jako wżery powierzchniowe (surface pitting), plamienia (spotting) i korozja.

Skurcz (lub pękanie na gorąco/Hot Cracking)

Jest to powstawanie pęknięć podczas krzepnięcia metalu. Proces ten znany jest również jako skrócenie na gorąco, szczelinowanie na gorąco, pękanie w wyniku krzepnięcia i pękanie w wyniku skraplania. Pękanie na gorąco występuje zazwyczaj wtedy, gdy dostępna podaż ciekłego metalu spawalniczego jest niewystarczająca, aby wypełnić przestrzeń dostępną dla krzepnącego metalu.

Wtrącenia

Są to cząstki większe niż ~0,5 µm, zwykle spotykane we wszystkich gatunkach stali, nawet tych najczystszych. Najczęściej spotykane wtrącenia w stali to tlenki i siarczki, ale także azotki i krzemiany, które są niemetaliczne. Takie wtrącenia mogą prowadzić do powstania pęknięć, takich jak pęknięcia siarczkowo-naprężeniowe (SSC) i uszkodzenia zmęczeniowe.

Naprężenia Resztkowe

Naprężenia resztkowe to naprężenia pozostające w materiale stałym po usunięciu ich pierwotnego źródła. Naprężenia te, jeśli nie są kontrolowane, mogą prowadzić do przedwczesnego zniszczenia krytycznych komponentów.

Kruchość

Proces ten jest utratą plastyczności materiału, co powoduje, że jest on kruchy i podatny na pękanie. Absorpcja siarkowodoru, prowadząca do powstania SSC, kruszy stal węglową. Podobnie, absorpcja wodoru przez CS prowadzi do kruchości wodorowej, która może spowodować pęknięcie metalu.

Zmęczenie

Postępujące i zlokalizowane uszkodzenia strukturalne występujące, gdy materiał jest poddawany cyklicznym obciążeniom. Jeśli obciążenia przekraczają określony próg, mikroskopijne pęknięcia zaczynają pojawiać się na koncentratorach naprężeń, takich jak powierzchnia, trwałe taśmy ślizgowe i interfejsy ziarna. Ostatecznie pęknięcia osiągają rozmiar krytyczny, rozprzestrzeniając się nagle i powodując awarię.

Wady wykrywane w stali węglowej

Pękanie

Pęknięcia są najbardziej rozpowszechnionym typem defektów w eksploatowanych spoinach ze stali węglowej. Pęknięcia występują w różnych kształtach i rozmiarach, od pęknięć powierzchniowych po pęknięcia naprężeniowo-korozyjne (SCC). Niektóre z wyzwań związanych z badaniem powierzchni stali węglowej pod kątem wad są takie, że często są one szorstkie (trudne dla powierzchniowych sond) i bardzo często pokryte farbą lub innymi rodzajami powłok ochronnych. Często muszą one zostać usunięte w celu przeprowadzenia kontroli powierzchni, a następnie ponownie nałożone, co jest kosztowne i czasochłonne, nie wspominając o szkodliwości dla środowiska.

Pękanie obejmuje:

- Pęknięcia wzdłużne: Pęknięcia w powierzchni równoległej do osi spoiny, która może znajdować się wzdłuż osi spoiny, blisko brzegu spoiny lub na przykład w strefie wpływu ciepła (HAZ).

- Pęknięcia poprzeczne: Pęknięcia powierzchni prostopadłe do osi spoiny, które mogą znajdować się całkowicie w obrębie metalu spoiny lub rozciągać się od metalu spoiny do metalu podstawowego.

- Pęknięcia kraterowe: Pęknięcia na powierzchni, które występują w kraterze spoiny, ponieważ spawanie zostało nieprawidłowo zakończone. Pęknięcia krateru określane są również jako pęknięcia gwiaździste.

- Pęknięcia rozgałęzione: Klastry połączonych pęknięć pochodzących od wspólnego pęknięcia.

- Pęknięcia naprężeniowo-korozyjne: Rozrost pęknięć prowadzący do zniszczenia metali pod połączonym działaniem korozji i naprężeń.

Inne rodzaje wad powierzchniowych

Jak wspomniano powyżej, wiele innych rodzajów wad może rozwinąć się w metalu podstawowym i spoinach stali węglowej.

- Korozja: Stopniowe niszczenie materiału w wyniku reakcji chemicznych z otaczającym środowiskiem.

- Porowatość powierzchni: Pory gazu, które niszczą powierzchnię stali węglowej.

- Brak wtopienia: Słaba przyczepność ściegu spawalniczego do metalu podstawowego.

- Wżery: Forma bardzo zlokalizowanej korozji prowadzącej do powstania małych „wgłębień” w metalu.

- Wgniecenia: Wgniecenia na powierzchniach spowodowane ciśnieniem lub uderzeniami.

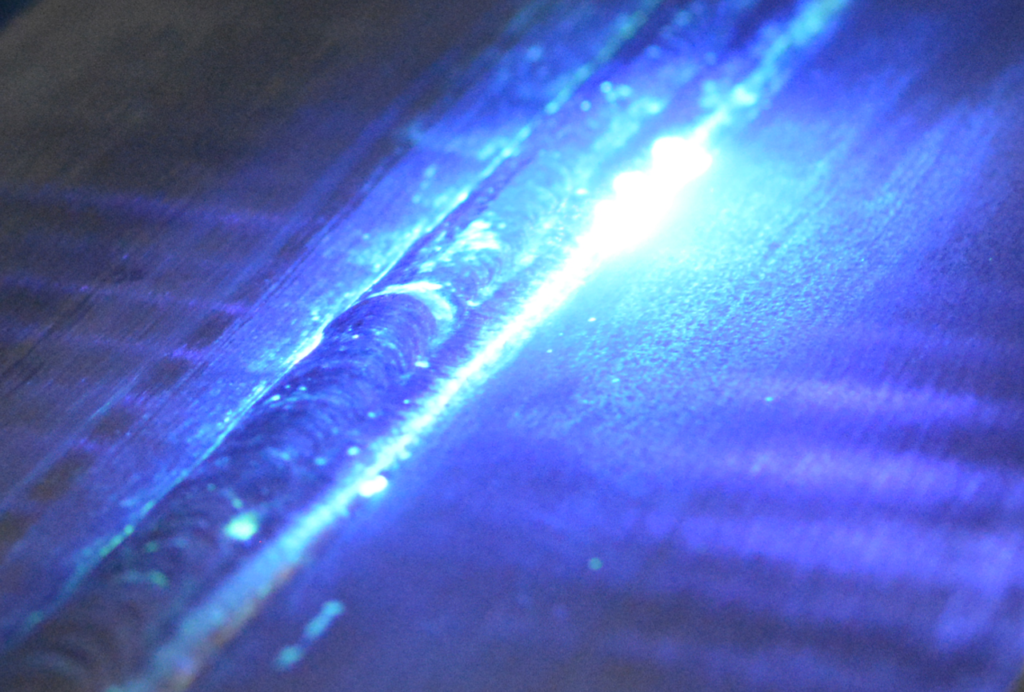

Wykrywanie usterek w stali węglowej

Aby zapobiec awariom i przedłużyć żywotność konstrukcji i sprzętu, stal węglowa musi być regularnie kontrolowana pod kątem występowania wad. Istnieje kilka norm regulujących tę działalność, opublikowanych przez ASTM International, the American Society of Mechanical Engineers (ASME) oraz the International Standards Organization (ISO). Normy te określają, że badania ultradźwiękowe (UT), badania wiroprądowe (ECT, w tym Eddy Current Array), badania cząstek magnetycznych (MT) oraz badania penetracyjne (PT) mogą być wykorzystywane do kontroli wad powierzchniowych, zgodnie z określonymi wytycznymi.

ASTM E3052-16

Norma ASTM E3052-16 określa stosowanie czujników ECA do badań nieniszczących spoin ze stali węglowej. Obejmuje ona wykrywanie oraz pomiar pęknięć powierzchniowych w spoinach, z uwzględnieniem powłok niemagnetycznych i nieprzewodzących o grubości (typowej) do 5 mm (0,197 cala) pomiędzy czujnikiem a spoiną. Praktyka obejmuje różnorodne defekty pęknięć, takie jak pęknięcia zmęczeniowe i inne rodzaje nieciągłości planarnych, w różnych miejscach spoiny (np. w strefie wpływu ciepła, w strefie brzegu oraz licu spoiny). Obejmuje ona pomiar długości i głębokości powierzchniowych nieciągłości.

Bojler i zbiornik ciśnieniowy ASME Norma nr 2235-9

Norma (ASME Boiler and Pressure Vessel Code Case 2235-9) stwierdza, że jeśli analiza danych UT nie potwierdzi, że defekty nie są połączone z powierzchnią, są one uważane za pęknięcia powierzchniowe, co jest nie do przyjęcia, chyba że zostanie przeprowadzona kontrola powierzchni przy użyciu testów MT, PT lub wiroprądowych (ECT). Dokument wspomina również, że wszystkie istotne wskazania dotyczące badań wiroprądowych otwarte na powierzchnię są nieakceptowalne bez względu na ich długość.

ISO BS EN ISO 5817:2007

Podobnie, w normie ISO EN ISO 5817:2007, Spoiny – połączenia spawane w stali, niklu, tytanie i ich stopach (z wyłączeniem spawania wiązkowego) – Poziomy jakości dla niedoskonałości, metody ECT są cytowane jako dobre metody kontroli wad powierzchniowych, głównie w materiałach ferrytycznych (spawy, strefy wpływu ciepła, materiały macierzyste). Dokument określa również minimalny rozmiar defektów metody ECT; powinny być w stanie wykryć w spawach ze stali ferrytycznej (spawanych) jak 1 mm (0,039 cala) głębokości i 5 mm (0,197 cala) długości.

Jak można się spodziewać, te metody kontroli mają swoje zalety i wady, dzięki czemu jedna nadaje się do niektórych zastosowań, a inne nie, ale wszystkie one są najlepszym sposobem wykrywania i monitorowania progresji wad i istotną częścią zarządzania integralnością aktywów (AIM).

Podsumowując

Identyfikacja rodzaju defektu i zrozumienie jego pierwotnej przyczyny są niezbędne w wykrywaniu i monitorowaniu defektów, które badamy w 4 metodach wykrywania defektów powierzchniowych w stali węglowej. Nie bój się zostawiać pytań w komentarzach!