Dlaczego mapowanie na „kolanach” jest tematem nadrzędnym mapowania?

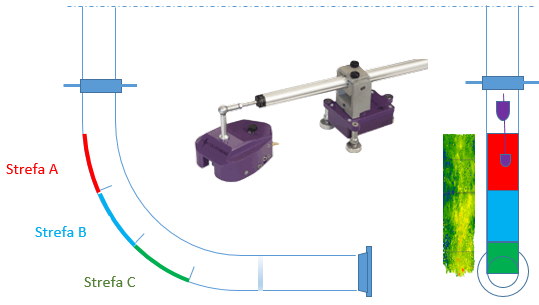

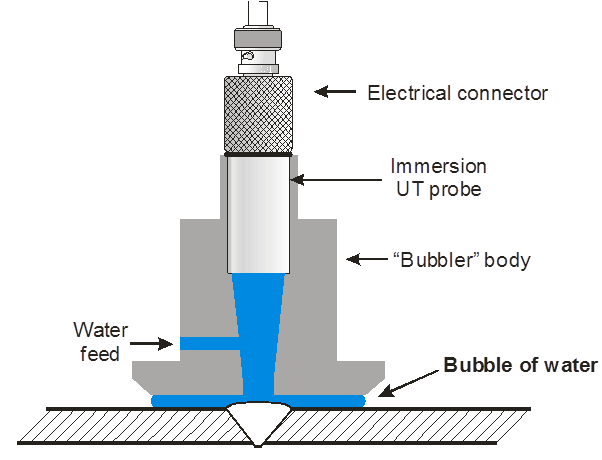

Głównym tematem rozpatrywanym w branży NDT dotyczącym możliwości mapowania korozji na rurociągach jest możliwość skutecznego zebrania danych c-scan ze wszystkich skanowanych powierzchni. Bardzo często na wstępnym etapie doboru prawidłowej metody zapomina się o tym, iż rurociąg składa się również z tzw. łuków giętych potocznie zwanych kolanami. Zważając na to, iż łuki gięte są najbardziej newralgicznym elementem rurociągu, nie trzeba długo tłumaczyć, że szczególnej troski wymaga to aby te elementy badać w sposób co najmniej tak dobry i powtarzalny jak elementy odcinków prostych. Rynek dostarcza mnogość rozwiązań które bez problemu radzą sobie z odcinkami gdzie jedyną krzywizną jest średnica badanej rury. Rozmiar średnicy badanej rury warunkuje nam jedynie dobór odpowiedniego klina pod względem dopasowania głowicy na obwodzie. W większości przypadków gdy mamy do czynienia z rurociągami o większych średnicach, to dopasowanie nie jest już tak istotne jak dla średnic mniejszych (Ø < 200 mm). Również z zastosowaniem głowic wieloprzetwornikowych w technice Phased Array nie będzie większego problemu, gdy zakrzywienie związane jest z średnicą badanej rury. Stosując w tym przypadku dopasowany klin lub tzw. kurtynę wodną (kolumnę wody) możemy wprowadzić w sposób jednorodny poszczególne wiązki ultradźwiękowe z poszczególnych przetworników, nie będzie również problemu z zakrzywieniem powierzchni względem przetworników umieszczonych w rzędzie [rys. 1]. Poniżej przedstawiono schemat dopasowania głowic PA podczas mapowania odcinków prostych rurociągów:

Rys. 1 Schemat dopasowania przetwornika PA

Jak przedstawiono na przykładzie dopasowania głowicy wieloprzetwornikowej PA na rys. 1, dopasowanie przetworników głowicy ustawionej w osi rury wykazuje, iż odległości przetworników a,b,c…. do l są równe, i tak odległość L; a = b = c = d = e = f = g = h = i = j = k = l. Gorzej będzie z dopasowaniem przetworników na obwodzie, niestety tutaj uzależnione jest to bezpośrednio od szerokości przetworników oraz od samej średnicy badanej rury. Fakt iż każdy przetwornik będzie w taki sam sposób dopasowany po obwodzie, pozwala nam na uwzględnienie dodatkowego wzmocnienia w celu uzyskania odpowiedniej energii czoła wiązki w badanym materiale. Opisany przypadek pokazuje nam, że podczas mapowania odcinków prostych rurociągów nie napotkamy na problemy które uniemożliwiałyby wykorzystanie techniki wieloprzetwornikowej Phased Array.

Co w przypadku jeśli mamy do czynienia z zakrzywieniem w dwóch płaszczyznach?

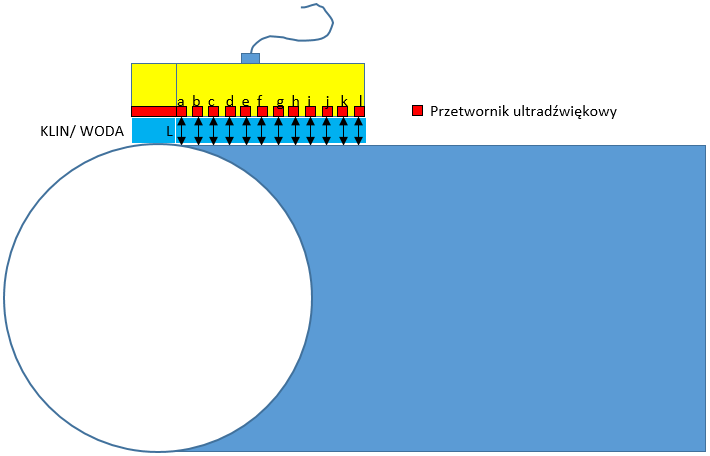

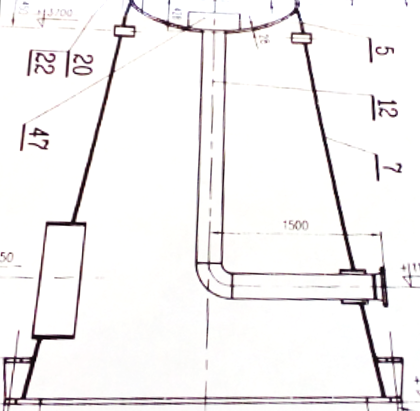

Przypadek związany ze skanowaniem łuków giętych (kolan) ukazuje, iż zastosowanie głowic wieloprzetwornikowych może być w pewnym sensie ograniczone ze względu na różne odległości poszczególnych przetworników UT jak i co ważniejsze samym dopasowaniem kołnierza głowicy PA w celu uszczelniania kolumny ze sprzężeniem wodnym. Odległość przetworników na krawędzi głowicy będzie większa niż przetworników usytuowanych bliżej środka, będzie to miało bezpośredni wpływ na propagację fali w badanym kolanie zgodnie z kątem wprowadzania wiązki. Mówiąc w uproszczeniu możemy nie otrzymać impulsu zwrotnego z części przetworników lub będą one proporcjonalnie osłabione względem krzywizny. Wiemy iż można ten efekt skompensować poprzez odpowiednie opóźnienie sygnału z przetworników usytuowanych względem środka. W praktyce będzie niebywale ciężko dostosować czoło fali idealnie do powierzchni zakrzywionej akurat w danym miejscu badania [rys. 2].

Rys. 2 Schemat dopasowania głowicy PA na obwodzie kolana

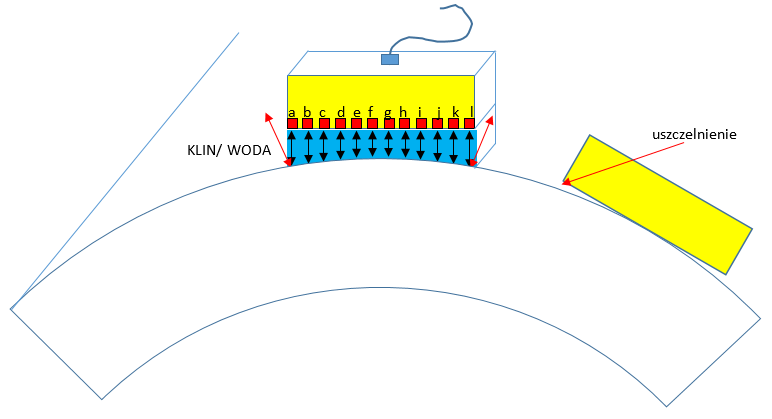

Powyższy szkic przedstawia wizualnie problem związany z dopasowaniem głowicy PA oczywiście w uproszczony sposób. Niestety ze względu na fakt, iż jest to szkic poglądowy nie widać na nim zakrzywień powierzchni występujący praktycznie w każdą ze stron. Można powiedzieć, iż wykorzystując kompensację kątów poprzez opóźnienie propagacji poszczególnych przetworników, ale tylko w przypadku idealnego zakrzywienia które przedstawia szkic możemy naturalnie w pewny sposób skompensować różnice. Niestety w przypadku kolan jest to praktycznie niemożliwe, ponieważ podczas wytwarzania kolan powstaje naturalne wypłaszczenie związane z owalizacją. Dopuszcza się podczas wytwarzania różnice w owalizacji kolana w odniesieniu do przypisanej normy branżowej.

Prawie w każdym przypadku średnica zmierzona w strefie A – B będzie mniejsza od średnicy w strefie C – C’. Ten przypadek ukazuje nam problem mapowania głowicami wieloprzetwornikowymi ponieważ średnica w strefie obojętnej C – C’ będzie większa od średnicy zmierzonej w strefie A – B, a co z tym się wiąże będą występowały zmienne wartości kątów. Innym aspektem jest dopasowanie samej głowicy względem powierzchni. Wiemy dobrze, że prawidłowe sprzężenie jest najważniejsze dlatego z dopasowaniem głowicy wieloprzetwornikowej będzie kłopot ponieważ nie będziemy w stanie prawidłowo uszczelnić komory wodnej. Im mniejsza średnica kolana tym większy problem z tematem opisanym powyżej. Oczywiście zastosowanie głowic wieloprzetwornikowych ma uzasadnienie choćby w kwestii wydajności skanowania, lecz jak widać nie zawsze będzie to pozwalało na przeprowadzenie prawidłowego mapowania choćby ze względu na zakrzywioną powierzchnię kolan.

Czy można przeprowadzić prawidłowo mapowanie korozji na łukach giętych techniką ultradźwiękową?

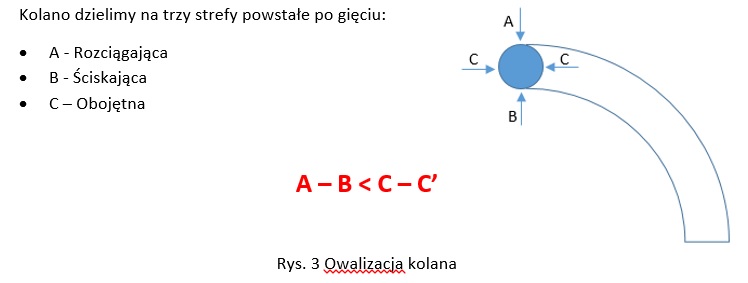

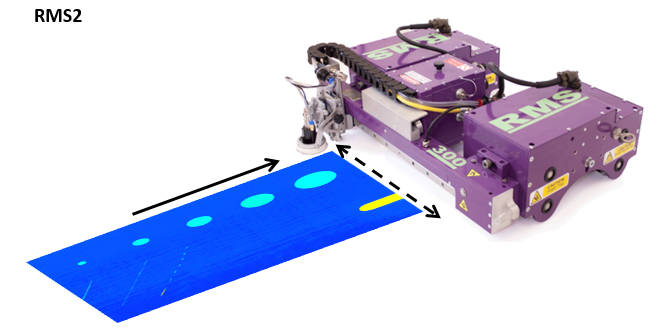

Warunki związane z naturalnym zakrzywieniem powierzchni kolana zazwyczaj narzucają samą technikę badania. W przypadku badań diagnostycznych (profilaktycznych) mamy do czynienia z rurociągiem zainstalowanym na obiekcie. Najlepszym rozwiązaniem byłoby zanurzenie kolana w wodzie i przeprowadzenie skanowania za pomocą głowicy zanurzeniowej czyli w pełni wykorzystując technikę opartą na głowicach immersyjnych. Niestety w przypadku rurociągów eksploatowanych z przyczyn oczywistych nie jest to możliwe. Inaczej jest w przypadku zastosowania głowicy wykorzystującej badanie poprzez kolumnę wody tak jak to ma miejsce w systemie RMS2, daje nam to możliwość dopasowania ślizgu głowicy zgodnie z zakrzywioną powierzchnią. Klasycznie możemy badanie oprzeć na głowicy prostej podwójnej z przetwornikiem nadawczo-odbiorczym, ale nie da to takiego efektu jak w przypadku wykorzystania techniki głowicy z tzw. kolumną wody z przetwornikiem zaczerpniętym z techniki zanurzeniowej (immersyjnej).

Rys. 4 Głowica zanurzeniowa w technice strumieniowej (kolumna wody)

Inżynierowie z firmy Silverwing długo analizowali temat mapowania pod względem doboru techniki jak również wydajności i samej powtarzalności badania. Początkowy etap wskazywał na zastosowanie głowic wieloprzetwornikowych ze względów na doskonałą wydajność tej techniki. Uwzględniając sam koszt urządzenia i problemy związane z utrzymaniem prawidłowego sprzężenia spowodowało iż skierowano się na wykorzystanie techniki zanurzeniowej oraz technik opartych na ultradźwiękowych głowicach oponowych. Wysoka stabilność impulsu w technice zanurzeniowe daje nam dużo korzyści związanych z samą analizą uzyskanych wyników A-B-C-scan, przez co pozwala na szeroką analizę wykrytych wad.

Technika zanurzeniowa RMS2 została opisana w poprzednim blogu, dlatego niniejszy wpis dotyczy tylko zastosowania prostej techniki opartej na głowicach oponowych.

Rys. 6 Urządzenie THETASCAN – ręczne system do mapowania korozji C-scan

Jakie możliwości daje nam zastosowanie techniki oponowej UT?

Najlepszym przedstawieniem zalet techniki jest niewątpliwie ukazanie rzeczywistych wyników badań, które zostały przeprowadzone na łuku giętym. Wyniki badania przedstawiam poniżej.

Badaniu poddano kolano wewnątrz kolumny C1 na instalacji 860 na terenie rafinerii.

Średnica kolana Ø 276 x 8,3 – stal węglowa

Rys. 7 Kolumna C1 – badane kolano

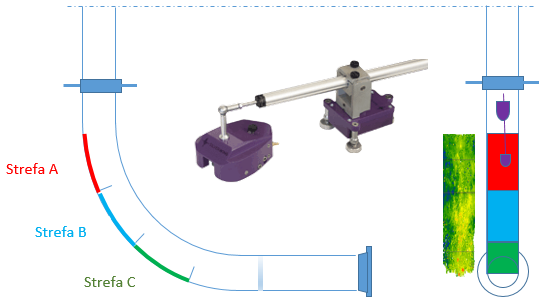

Ze względu na ograniczony zasięg ramienia urządzenia ThetaScan, skanowane powierzchni podzielono na 3 strefy skanowania powierzchni [rys. 8]. Na prośbę zlecającego wykonano skanowanie samej strefy rozciągającej kolana, gdzie zazwyczaj występuje pocienienie ścianki oraz korozja wżerowa.

Rys. 8 Umiejscowienie badanych stref kolana C1

Wyniki badań kolana w kolumnie C1 urządzeniem ThetaScan

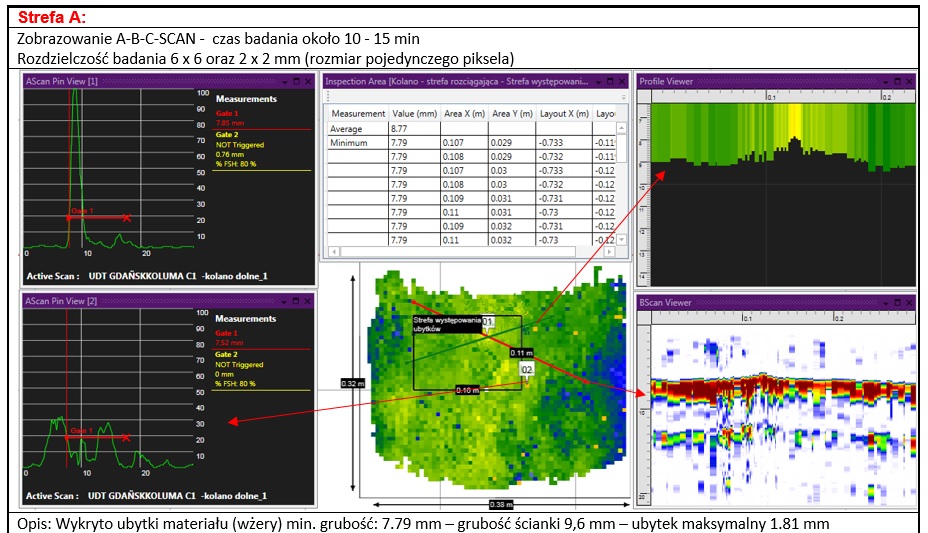

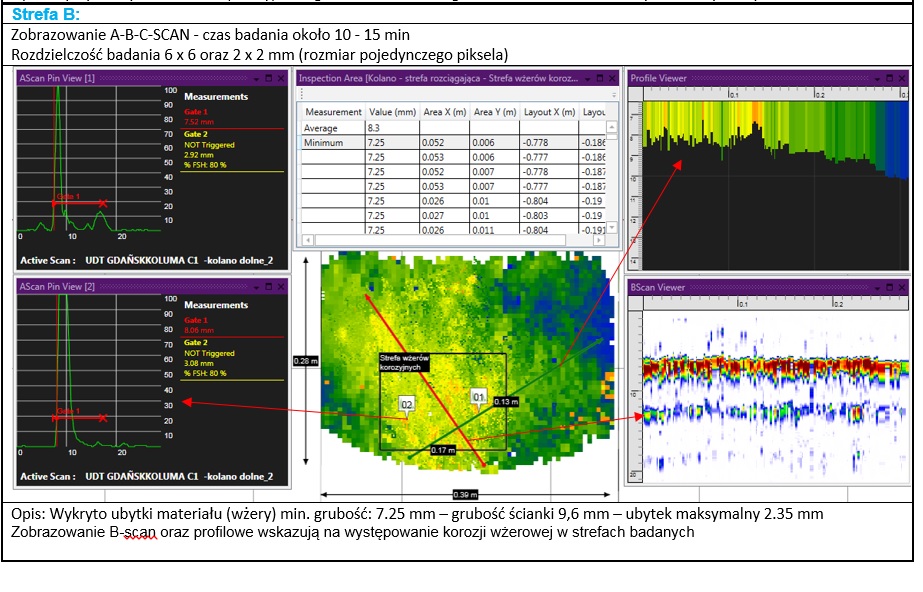

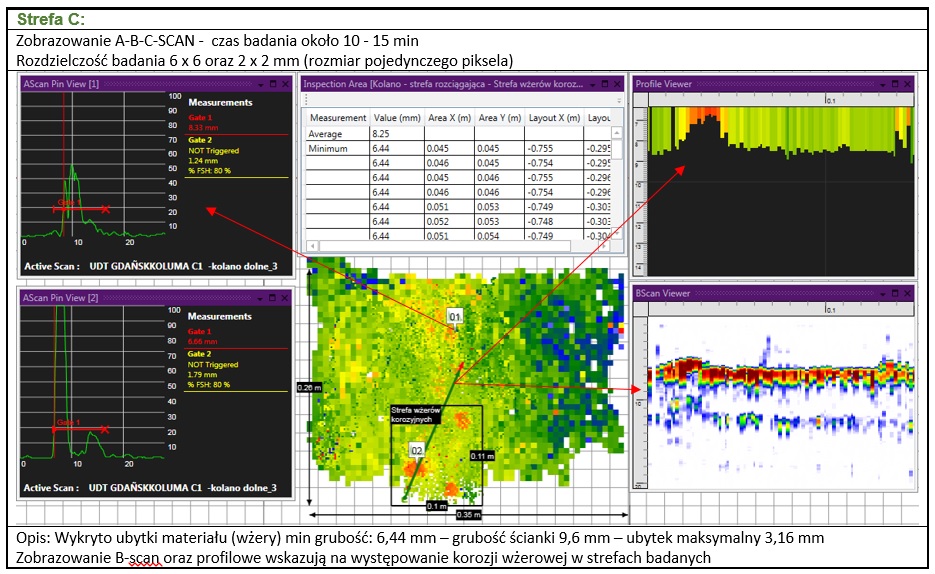

Poniższe wyniki zostały wygenerowane w programie C-MAP służącym do analizy zebranych danych A-B-C-scan. Tabelka ukazuje wyniki które przedstawione są w trzech zobrazowaniach oraz z dodatkowym zestawieniem prezentującym współrzędne punktów z najcieńszymi grubościami ścianki, jakie zostały zlokalizowanych podczas mapowania.

Barwa tonalna (głębokość rejestrowalna c-scan)

Rys. 9 Wyniki analizy poszczególnych stref badanego kolana urządzeniem ThetaScan

Podsumowanie

Przeprowadzone badanie i uzyskanie wyniki w postaci zobrazowania C-scan ukazują niewątpliwą zaletę wykorzystania techniki głowic oponowych do skanowania stref trudnych ze względu na kształt badanej powierzchni. Jest pewne, iż istnieją lepsze techniki które dają wyniki o dużo większej rozdzielczości, jak np. technika RMS2 gdzie uzyskamy rozdzielczość rzędu 0.5 x 0.5 mm czy choćby zastosowanie urządzenia w technice wieloprzetwornikowej gdzie wydatnie możemy zwiększyć prędkość skanowania lecz niestety tylko w przypadku badania powierzchni prostych bez zakrzywień i uszkodzeń. Niewątpliwą przewagą zastosowanej metody oponowej ThetaScan jest możliwość zebrania danych c-scan, bo i cóż nam z zaawansowanych technik jeżeli nie otrzymamy wyniku lub wynik będzie obarczony brakiem możliwości wykonania powtarzalnego skanu. Kolana są najwrażliwszym elementem rurociągów w przemyśle petrochemicznym i energetyce dlatego bezwzględnie wymagają szczególnej opieki na etapie diagnostyki w celu analizy zużycia w określonym czasie.

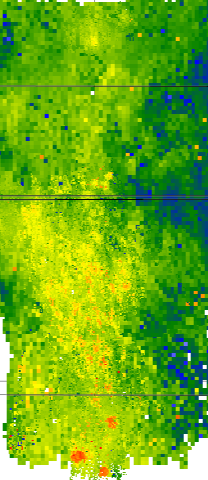

Poniżej przedstawiono zbiorczy C-scan [rys. 10] ukazujący już na etapie obserwacji samego zobrazowania jakie procesy degradacyjne zachodzą w badanych strefach kolana. Przyjmując iż 99% badań wykonywanych w Polsce dalej oparte jest na analizie punktowego pomiaru grubości ścianki UT nietrudno zauważyć, że trafienie z punktem pomiarowym akurat w miejscu występowania wżeru graniczy z cudem. Technika ThetaScan ze względu na swoją prostotę i zarazem elastyczność pozwala na zebranie danych c-scan z najtrudniejszych miejsc dając możliwość analizy zużycia elementu poprzez służby odpowiedzialne za bezpieczne użytkowanie coraz bardziej starzejących się urządzeń dozorowanych.

C-scan

Rys. 10 Zbiorczy C-scan

W przypadku pytań odnośnie mapowania korozji techniką ThetaScan lub tematów związanych z wykorzystaniem techniki ultradźwiękowej prosimy o kontakt na ndt@casp.pl